D

dédé1052

Apprenti

Bonjour,

Je suis nouveau sur ce forum. Je souhaite rétrofiter un tour Cazeneuve HBCNC 2 qui n'est autre que la version CN du HBX360. La CN est en effet HS et les pièces détachées sont devenues introuvable ou hors de prix en occasion (je suis un particulier). Malheureusement je n'ai pas de schéma électrique et il ne sont plus dispo chez Cazeneuve, ce qui complique un peu la tâche...

De ce fait, je vais remplacer les servo DC et drivers par des moteurs pap néma 42 + drivers que j'ai sous la main, ils seront connectés à un CSMIO/IP-S de chez CS lab que je compte m'offrir pour Noel... Pilotage sous mach3. Les pap seront remplacés plus tard par des servo AC lorsque j'en aurai les moyens...

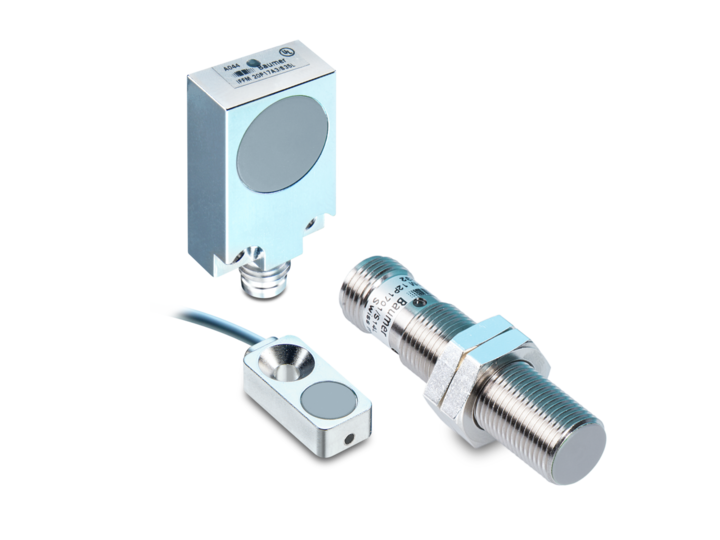

Je souhaite conserver le variateur mécanique par souci d'économie, et c'est bien la toute la difficulté de mon projet, il va falloir créer une macro pour le pilotage de la broche. Je sais que ce variateur est commun avec le HBX 360 mais je ne sais pas du tout comment il est piloté. Sur mon tour il y a semble-t-il 3 électrovannes qui gèrent ce variateur : frein, sécu et propulsion. Il y a aussi un capteur inductif sur la poulie inférieur et un codeur Heidenhain Rod426 sur la broche. A noté que ce tour était capable de faire des filetages, ce qui m'a toujours fasciné avec ce type de variateur...

Je fais donc appel aux spécialistes du HBX360 et HBCNC2, vous est-il possible de me faire un descriptif de la mise en marche/augmentation et diminution de la vitesse/arrêt?

Ci dessous les photos du variateur et des électrovannes. Le frein est en rouge (il y a tuyau qui va derrière la poulie sup), sécu en bleu et prop en vert. J'ai aussi une électrovanne "accu" en orange juste en dessous des électrovannes qui pilotent les tourelles, mais aucun tuyau n'est branché dessus, ça vous dit quelque chose?

Par avance merci pour votre aide!

Je suis nouveau sur ce forum. Je souhaite rétrofiter un tour Cazeneuve HBCNC 2 qui n'est autre que la version CN du HBX360. La CN est en effet HS et les pièces détachées sont devenues introuvable ou hors de prix en occasion (je suis un particulier). Malheureusement je n'ai pas de schéma électrique et il ne sont plus dispo chez Cazeneuve, ce qui complique un peu la tâche...

De ce fait, je vais remplacer les servo DC et drivers par des moteurs pap néma 42 + drivers que j'ai sous la main, ils seront connectés à un CSMIO/IP-S de chez CS lab que je compte m'offrir pour Noel... Pilotage sous mach3. Les pap seront remplacés plus tard par des servo AC lorsque j'en aurai les moyens...

Je souhaite conserver le variateur mécanique par souci d'économie, et c'est bien la toute la difficulté de mon projet, il va falloir créer une macro pour le pilotage de la broche. Je sais que ce variateur est commun avec le HBX 360 mais je ne sais pas du tout comment il est piloté. Sur mon tour il y a semble-t-il 3 électrovannes qui gèrent ce variateur : frein, sécu et propulsion. Il y a aussi un capteur inductif sur la poulie inférieur et un codeur Heidenhain Rod426 sur la broche. A noté que ce tour était capable de faire des filetages, ce qui m'a toujours fasciné avec ce type de variateur...

Je fais donc appel aux spécialistes du HBX360 et HBCNC2, vous est-il possible de me faire un descriptif de la mise en marche/augmentation et diminution de la vitesse/arrêt?

Ci dessous les photos du variateur et des électrovannes. Le frein est en rouge (il y a tuyau qui va derrière la poulie sup), sécu en bleu et prop en vert. J'ai aussi une électrovanne "accu" en orange juste en dessous des électrovannes qui pilotent les tourelles, mais aucun tuyau n'est branché dessus, ça vous dit quelque chose?

Par avance merci pour votre aide!