Salut!

alors pour ce qui est du flux qui aide à la fusion de l'alu :

le sel de cuisine ça marche

le sel de régime (un mélange de chlorure de sodium et de chlorure de potassium) fonctionne mieux, mais est plus cher.

pas la peine de prendre du sel "la baleine", le sac avec écrit "le moins cher" c'est du chlorure de sodium à minima à 98%

bref, pour ce qui est des sels spécifiques à l'industrie, oui mais .... non

déjà c'est la grosse galère à trouver , et mine de rien ça contient des sels de fluor.

le fluor ça attaque aussi bien l'alumine que la peau et les voies respiratoires (bref, le fluor c'est pas cool)

donc bref, les sels classiques ça marche bien, c'est ce que je fais systématiquement d'ailleurs.

il ne faut pas hésiter à gaver le creuset de sel, de toute façon il fondra et protégera le métal liquide de l'oxydation. il faut juste avoir une cuillère sous la main (qui va prendre cher) pour "écrémer" avant de couler.

pour le bicarbonate, j'ai essayé et franchement je n'ai pas remarqué de différence significative sur la qualité finale du métal.

ah et un dernier truc : toujours faire fondre des pièces identiques!

les aluminium, y'en a un paquet, certains contiennent du cuivre, d'autres du magnésium, etc.

en mélangeant n'importe quel alu avec n'importe quel autre, on a ce qui se faisait appeler du cochonium dans la 2e guerre mondiale... un genre d'aluminium tout pourri pourrave avec des caractéristiques mécaniques totalement aléatoires. (je ne fait que corroborer ce qui a déjà été dit

)

pour ce qui est de la partie traitement thermique, l'idéal c'est de couler sa pièce et la laisser refroidir tranquillement (30 min).

après suivant le type d'alu (au cuivre, etc.) il y a des traitements thermiques spécifiques (T7 par exemple) ou en gros, il faut tremper la pièce et la faire recuire derrière.

mais sans avoir la connaissance de la composition chimique, le mieux c'est déjà de couler un lingot assez fin et de voir si il casse ou se plie à coups de masse serré dans un étau.

sinon, pour répondre plus directement à tes questions :

1 My ford boy parle d'n additif rendant la fonte d'alu plus liquide, qu'est que c'est et ou le trouve t'on:

bah je ne sais pas qui c'est ^^ mais le sel de régime ça marche top moumoute

2 il utilise aussi des cristaux pour soda pour degazer, j'ai pas trouver au super marché.

je n'ai jamais trop compris cette histoire de dégazage, je n'ai quasiment jamais eu de soufflures dans mes pièces alu. au début je mettais du bicarbonate de sodium, mais après j'ai arrêté parce que ça n'avait pas changé grand chose.

mais c'est p'têt parce qu'on a des aluminiums de fonderie de très bonne qualité aussi.

3 est ce mauvais de refroidir la pièce coulée à l'eau très rapidement, genre 40secondes

oui, tu va figer ton aluminium dans une phase cristalline généralement assez dégeu et cassante.

4 J'ai mélanger des dizainnes de chutes de plaque cornière, saleté d'alu, quel peut être l'incidence sur la pièce finale ?

on a aussi essayé l'alu de cornière. alors déjà il faut mettre 3 tonnes de sel pour que ça se liquéfie vraiment, et ensuite , ça fait des très gros cristaux en refroidissant, du coup c'est assez cassant en fonderie.

mais on bosse sur le recyclage de profilés pour la fonderie. Donc quand on aura trouvé un truc, on en fera part (parce que mine de rien , des profilés chez le ferrailleur, on peut en avoir pas mal pour pas cher, et ça c'est intéressant

)

un dernier machin concernant la sécurité :

il ne faut pas monter trop haut en température avec l'aluminium , et en particulier quand on y additionne du sel , parce que le sel va se décomposer en sodium/potassium (cas du sel de régime, sinon il n'y aura que du sodium et en chlore.

alors pour info, le sodium ça réagit méchamment avec l'eau, et le dichlore c'est un gaz toxique.

donc pour éviter ça, il ne faut pas dépasser les 900°C pour être tranquille (il se vaporise autour des 1465°C , et c'est comme ça qu'il se décompose)

si tu n'a pas de dispositifs de mesure de température, tu peux en trouver des vraiment pas cher sur internet (amazon, ebay ...) , il faut prendre des sondes type K , qui peuvent se ramasser 1200°C dans la tronche sans broncher.

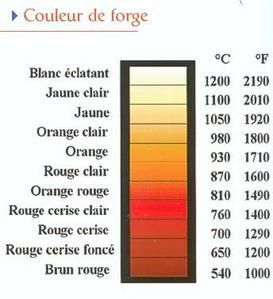

si en revanche l'investissement d'une trentaine d'euros te semble trop fort vis à vis de ce que tu veux faire, et que tu a un creuset en acier ou en inox, tu peux avoir une idée de la température à ±50°C en te référant au diagramme suivant :

ah, et j'ai cru voir que tu te servait d'une boite de conserve comme creuset.

c'est assez dangereux à manipuler...

nous on utilisait des fonds de bouteille d'oxygène ou d'argon (qu'on a découpées en prennant un max de sécurité bien sûr) , du coup ça fait une paroi assez épaisse, solide et facile à choper à la pince.

on avait même fait une pince de coulée sur mesure pour être assez loin si jamais ça se mettrait à gicler.

, le tout tres tres humide(trop, limite dangereux, mais le sachant j'été bien protégé lors de la coulée, j'avais mit mes rayban

, le tout tres tres humide(trop, limite dangereux, mais le sachant j'été bien protégé lors de la coulée, j'avais mit mes rayban  )

)