julnaïs

Nouveau

Bonjour,

Je suis en train de modifier une fraiseuse cnc autoconstruite achetée récemment, d’ailleurs peut être que cette personne est présente sur le forum.

Merci à tous je parcourt régulièrement ce forum pour solutionner mes problèmes ou interrogations.

Je rencontre un problème avec l'axe Z, lors d'usinages il descend de quelques dixièmes voir 1mm sur des programmes plus long.

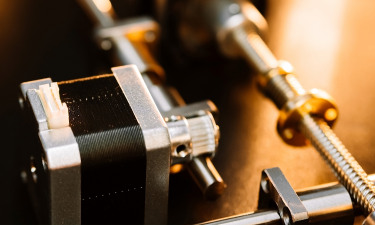

Le module Z est un bloc complet acheté cher Vallder https://vallder.com/product/z-axis-module-with-cover/

Pour la partie électronique les drivers sont des tb6600 réglé en 3A pour l'axe Z, j'ai fait des tests en 8 et 16 microstep cela ne change rien.

La vitesse du Z lors des usinages est de 1200mm/min avec une accélération à 400

L'alimentation des drivers est une 36v (ne serait elle pas suffisamment puissante ?)

Voici des photos de l'armoire et de la machine

Je suis en train de modifier une fraiseuse cnc autoconstruite achetée récemment, d’ailleurs peut être que cette personne est présente sur le forum.

Merci à tous je parcourt régulièrement ce forum pour solutionner mes problèmes ou interrogations.

Je rencontre un problème avec l'axe Z, lors d'usinages il descend de quelques dixièmes voir 1mm sur des programmes plus long.

Le module Z est un bloc complet acheté cher Vallder https://vallder.com/product/z-axis-module-with-cover/

Pour la partie électronique les drivers sont des tb6600 réglé en 3A pour l'axe Z, j'ai fait des tests en 8 et 16 microstep cela ne change rien.

La vitesse du Z lors des usinages est de 1200mm/min avec une accélération à 400

L'alimentation des drivers est une 36v (ne serait elle pas suffisamment puissante ?)

Voici des photos de l'armoire et de la machine