Table des matières

Reportez-vous au lexique en bas de page (ou en version pdf) pour avoir des compléments d’information.

Utilité des mors doux

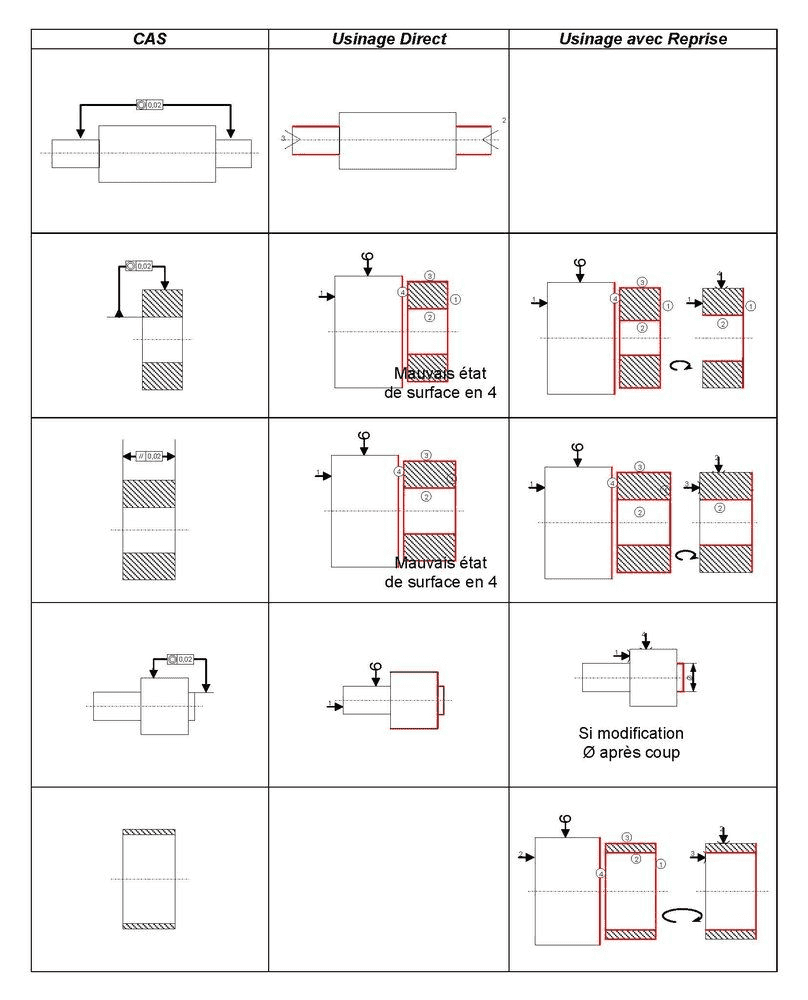

Il est courant que deux surfaces aient des exigences à respecter l’une envers l’autre (concentricité, perpendicularité,…).

En ce cas :

- Soit il faut usiner les deux surfaces sans démonter la pièce,

- Soit il faut repositionner la pièce en se servant de la surface de référence pour usiner la deuxième surface.

Il faut alors disposer d’un dispositif « de reprise » qui peut être :

- Montage entre pointes,

- Des pinces (mais Ø limité),

- Un mandrin expansible (cher et dont on ne dispose pas toujours !),

- Des mors doux usinés à la demande.

Le mandrin « mors durs » ne permet pas de repositionner une pièce avec la précision voulue, même s’il existe des méthodes pour corriger son excentration.

Le mandrin « mors doux » est une solution économique au problème de reprise, pour les pièces massives ou déformables.

Les mors doux (mordaches) sont usinés dans la position qu’ils auront lorsqu’ils serreront la pièce.

Leur forme épouse celle de la pièce.

Entre le moment où ils sont usinés et celui où ils maintiendront la pièce, ils doivent être bougés le moins possible, et surtout ne pas être retirés du mandrin !

Il faut donc usiner les mors doux chaque fois que l’on a une nouvelle forme à serrer et chaque fois qu’ils ont été retirés du mandrin.

Selon le nouveau profil à serrer, on peut être amené à enlever beaucoup de matière, et donc les mors « s’usent » très vite !

Il est possible (voir exemples) :

- De les acheter « tout faits », mais ce n’est pas toujours évident de trouver les mors adaptés à son mandrin et cela peut finalement revenir cher à l’usage.

- De les fabriquer soi-même, mais l’usinage des dents demande outillage et connaissances très particuliers.

Ce n’est donc pas pour nous !

- Si l’on accepte l’approximation qui remplace l’arc de spirale par un arc de cercle, il est possible de fabriquer les semelles moyennant du temps, beaucoup de réglage et de manipulations (Fait pour un petit mandrin) :

https://www.usinages.com/threads/semelles-pour-mandrin-unimat-sl.133450/

- De compléter des « semelles » prévues pour (si on en a !). En ce cas, n’importe quel bout d’acier simplement usiné (cela dépend de l’interface semelle-mordache) fera l’affaire. Mais cela demande du temps, de l’outillage et des machines !

- De faire « comme si » on avait ces semelles (et en ne disposant éventuellement que du seul tour).

C’est le but de ce tuto de vous monter comment faire ces semelles et leurs mordaches afin d’avoir des « mors doux » économiques et faciles à usiner :

NOTA : Pour les trois liens ci-après vers les versions « 3D » :

► ouvrez le lien (ne vous étonnez pas de voir une page blanche !),

► enregistrez le fichier sur votre ordinateur (touche de droite, « enregistrez sous » ou icône « télécharger » du lecteur PDF),

►clic droit sur le fichier enregistré et « ouvrir avec » Acrobat Reader).

La version de base :

La même en version « 3D » (voir NOTA ↑)

La version mordaches hautes :

La même en version « 3D » (voir NOTA ↑)

La version pour serrer une pièce avec une excroissance à l’arrière :

La même en version « 3D » (voir NOTA ↑)

Fabrication des mors doux

Semelles

Le moyen le plus simple, compte tenu que l’utilisation de ces mors doux ne sera qu’occasionnelle, est d’en acheter trois, « monoblocs« , adaptés à votre mandrin.

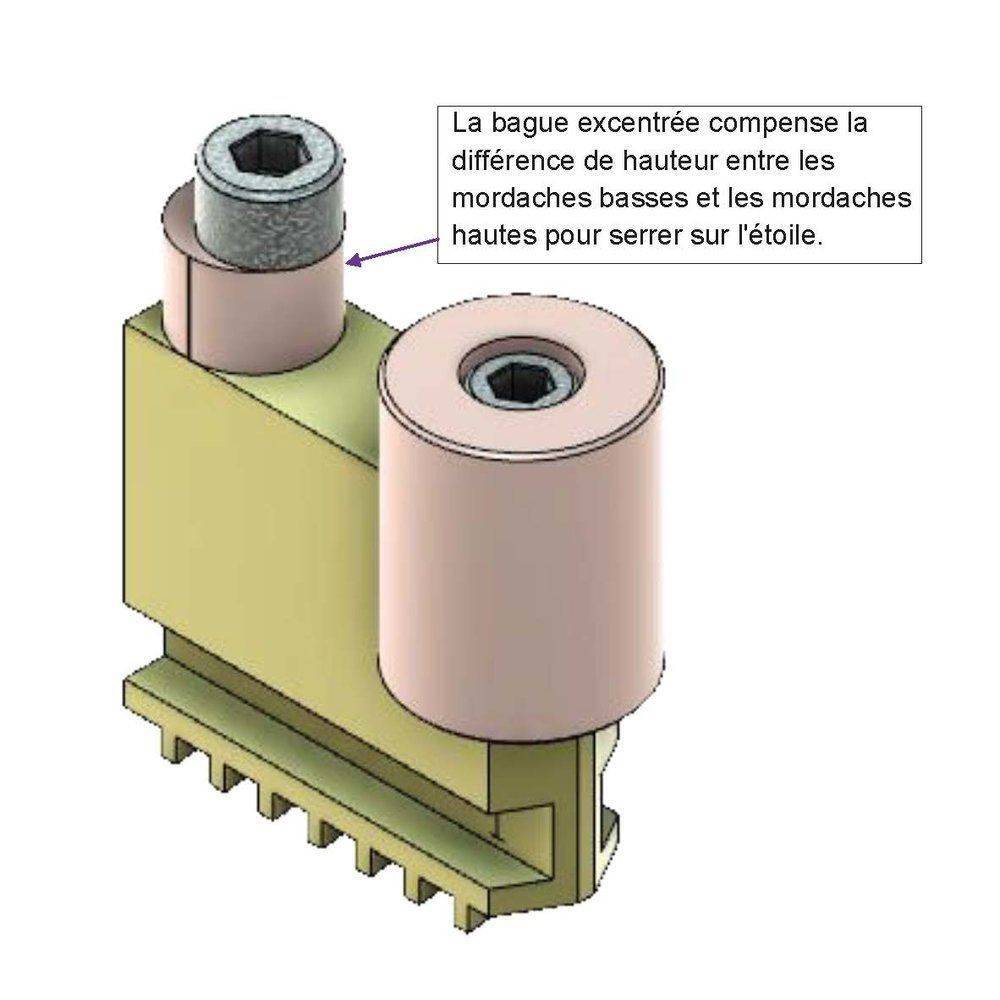

C’est sur ces mors doux modifiés que nous ajouterons des « mordaches », d’une taille adaptée à vos besoins.

Ces mordaches seront constituées d’un morceau de rond étiré (petit Ø pour petites pièces, plus gros Ø pour grosses pièces).

Il faut donc usiner un logement cylindrique à l’extrémité de chaque mors et prévoir la fixation de la mordache (vis CHc M6) ainsi qu’une butée pour l’étoile / fixation pour l’extension (vis CHc M8).

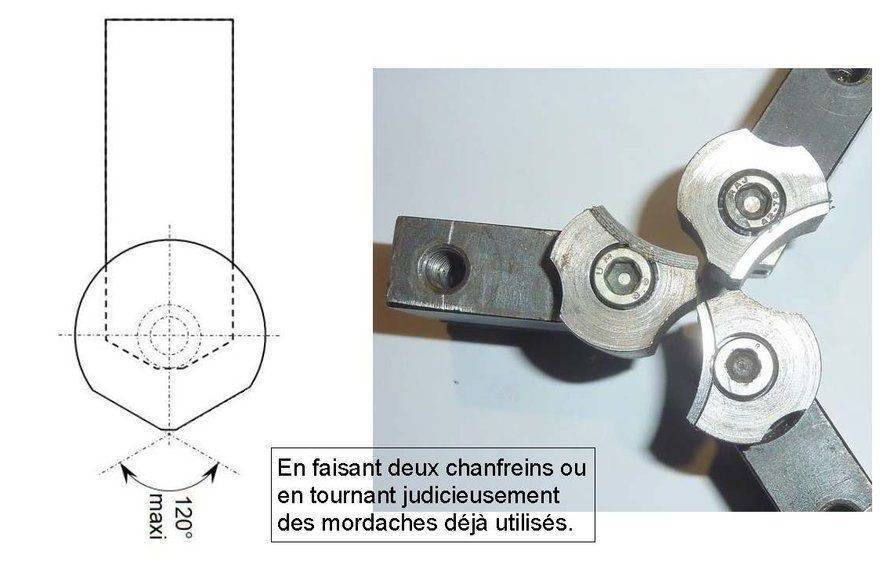

Pour le moment, les mors n’ont pas besoin d’avoir une pointe à 120°. Vous verrez si cela s’avère nécessaire une fois la mordache montée sur la semelle (il y aura moins de matière à enlever et il n’y aura pas forcément besoin de posséder une fraiseuse pour usiner les chanfreins) :

L’usinage de ce logement peut se faire :

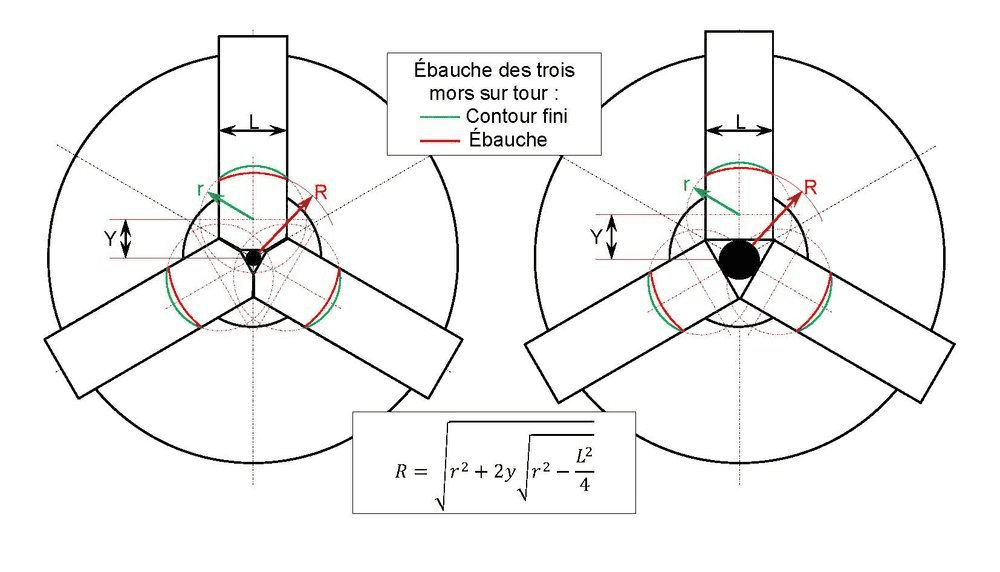

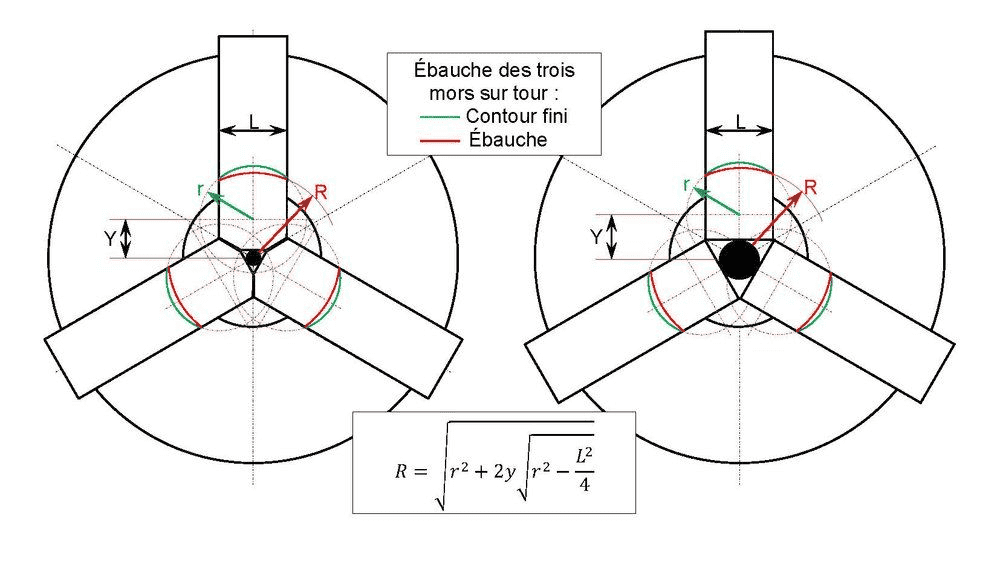

- Pour l’ébauche:

- Mors par mors au tour (pointage, perçage, alésage) ou à la fraiseuse (fraise 2T)

- Simultanément sur les trois mors au tour.

(C’est la solution que je préconise pour ceux qui ne possèdent pas de fraiseuse).

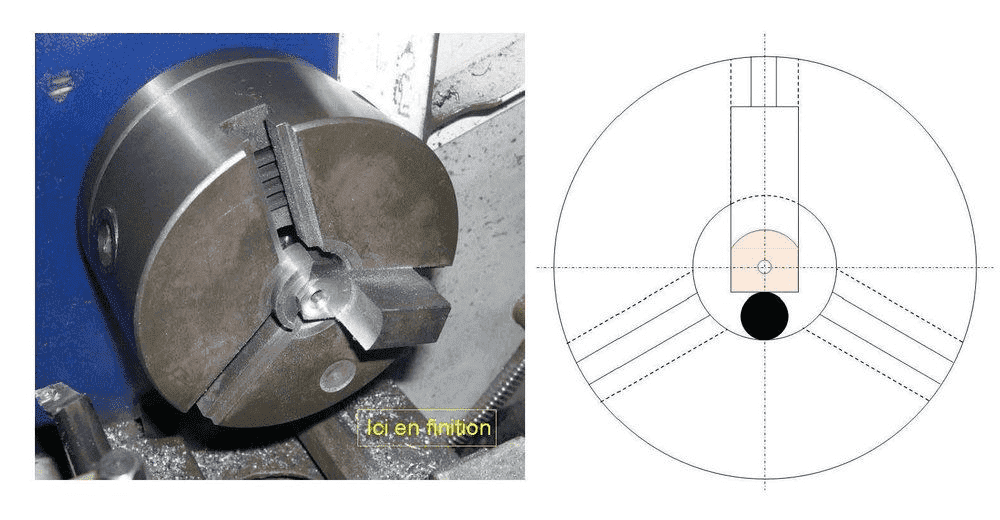

- Pour la finition:

- Mors par mors au tour (outil à aléser) ou à la fraiseuse (tête à aléser).

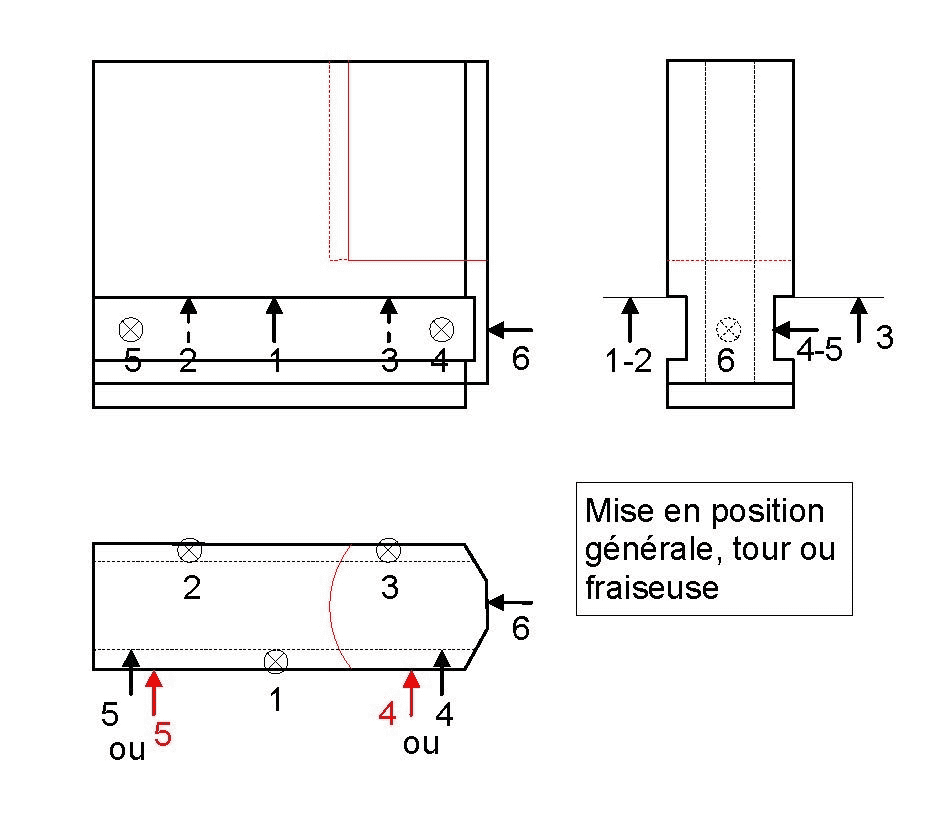

Quelque soit la façon d’usiner, la mise en position du (des) mors est la même, que ce soit dans un mandrin (usinage au tour ou à la fraiseuse) ou dans un étau (usinage à la fraiseuse) :

– Appui plan sur les deux rainures (3 points d’appui),

– orientation par un coté ou une rainure (2 points d’appui),

– butée sur le bout usiné (1 point d’appui).

Au tour, la butée sur le bout de la semelle diffère selon la forme de son extrémité et selon que l’on usine :

– un mors (ébauche ou finition)

– les trois mors simultanément en ébauche.

Les différentes opérations d’usinages (elles sont ici montrées sur le tour, mais elles sont similaires sur une fraiseuse) !

L’alésage ébauche peut se faire à l’outil (si tour) ou plus rapidement avec une (des) fraises 2T (si fraiseuse ou tour).

Pour contrôler le diamètre d’ébauche et ne pas dépasser la cote, il faudra vous confectionner un rond ayant le bon diamètre et vérifier la « portée », du moins sur la première pièce.

Finition

Comme il n’est pas possible de contrôler le diamètre de l’empreinte sur la semelle,

il faut au préalable « calibrer » votre machine ou outil :

Réalisez un alésage sur une pièce témoin et repérez la position (repère sur le tambour gradué ou comparateur sur le transversal du tour, blocage de la coulisse si tête à aléser).

Vous serez alors à même de réaliser les finitions sur les trois semelles.

Perçage-taraudage :

1) Avant d’enlever la pièce, percez-taraudez le trou de fixation de la mordache.

2) Percez-taraudez le trou pour la fixation de « l’extension » de mors ou qui servira d’appui à l’étoile.

2B) Mordaches :

2B-a Phase 10 (Débit) :

Débitez trois morceaux d’étiré de la longueur voulue.

2B-b Phase 20 (Bout) :

En mors durs, dressage, léger chanfrein, perçage lamage (sur les trois morceaux).

B2c) Phase 30 (Lamage) :

Lamage sur l’autre extrémité (sur les trois morceaux) (au tour en mors durs ou sur perceuse sensitive avec une fraise à pilote).

B2d) Phase 40 (Mise à longueur des trois) :

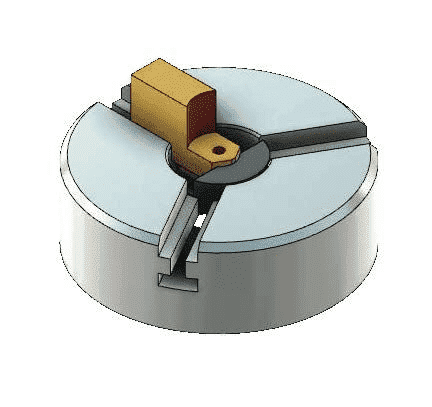

Montez les semelles précédemment usinées dans le mandrin.

Fixez les trois mordaches sur ces semelles (la face « non dressée » doit être en avant).

Serrez un martyr quelconque.

Dressez la face AV des 3 mordaches.

B2e) Phase 50 (Finition) :

En mors durs, faire un léger chanfrein sur la face qui vient d’être dressée (sur les trois mordaches).

Voilà, vous avez maintenant jusqu’à 6 « mors doux » (3 par extrémité de mordache).

Vous pourrez donc choisir sur chaque mordache l’empreinte la mieux adaptée à votre serrage, en ayant le moins de matière possible à enlever.

Emploi des mors doux

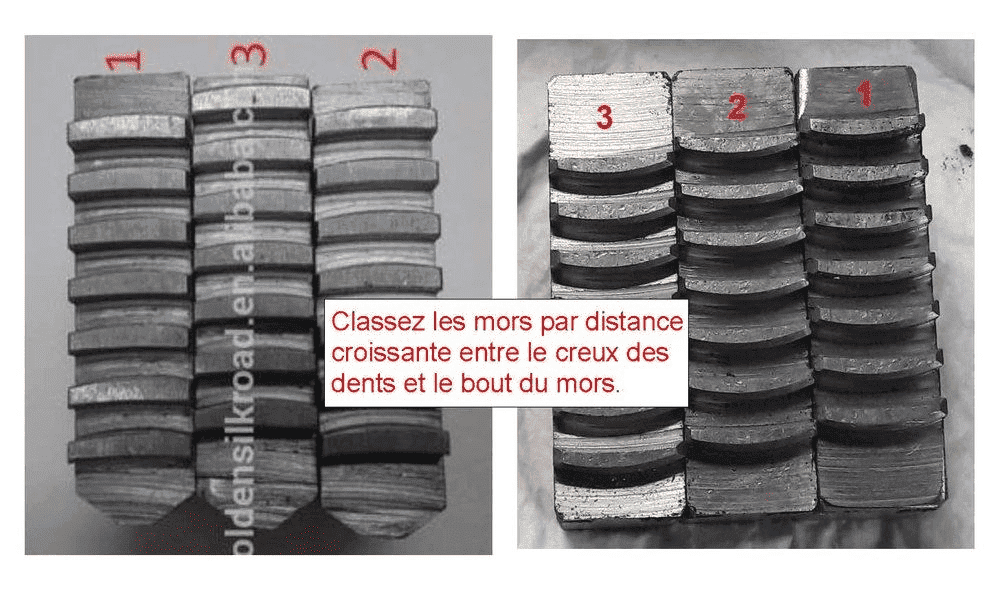

- Les rainures du mandrin sont généralement repérées par un numéro, de même que les mors.

Si ces repères ne sont plus visibles, classez les mors selon la position des dents.

- Montez les mordaches sur les semelles, dans la même orientation (s’ils ont déjà servis), légèrement serrés.

- Serrez légèrement votre pièce, dans le but

- d’orienter convenablement les mordaches si vous réutilisez une empreinte,

- d’appliquer les mordaches sur la partie cylindrique du logement,

- de vérifier que la surface de l’empreinte s’accorde « au mieux » avec la pièce, assurant un enlèvement minimal de matière.

- Bloquez les mordaches sur les semelles.

- Enlevez la pièce, resserrez légèrement les mors.

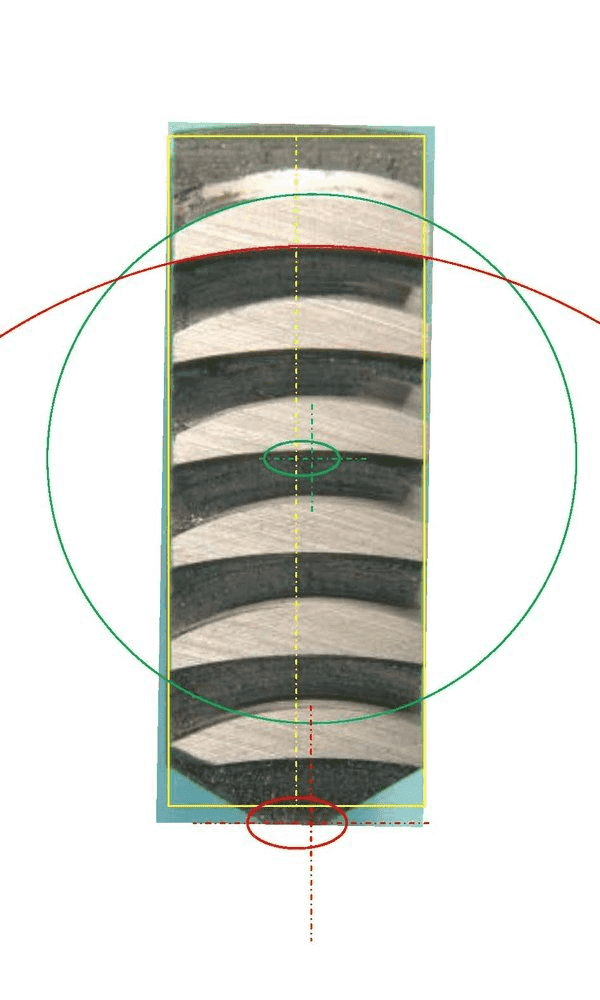

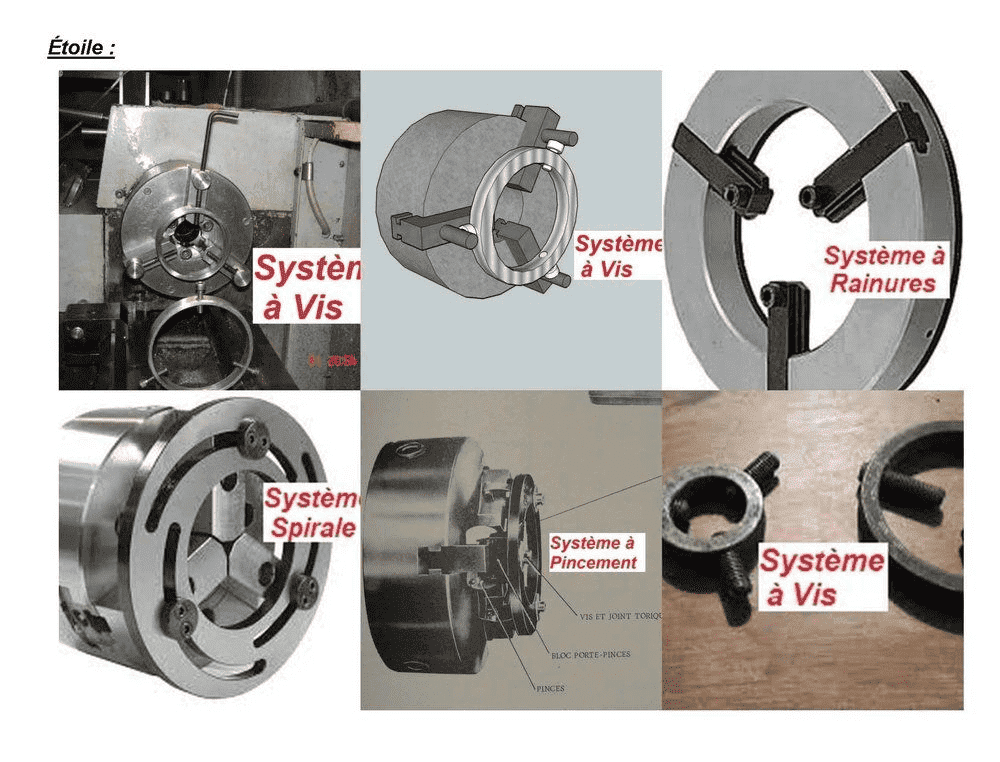

- Serrez une étoile.

Si vous n’usinez pas sur toute la longueur des mordaches, vous pouvez placer l’étoile « au fond », mais ce n’est pas le meilleur emplacement.

Il vaut mieux mettre l’étoile sur le devant des mors en prenant appui sur la vis (ou sur l’entretoise).

Il est ainsi possible l’aléser sur toute la longueur des mordaches.

- Alésez vos mors doux.

Hors mis que l’outil à aléser doit être rigide car la coupe est discontinue, il n’y a aucune raison de réduire la vitesse de coupe par rapport à un alésage « classique » !

Bon copeaux.

Lexique de l’article

Alésage : usinage d’un cylindre à l’intérieur d’une pièce. Opération faite avec un outil, un alésoir ou un foret aléseur (3 lèvres)

Étoile : pièce plus ou moins grande avec 3 vis radiales (ou 3 rainures ou 3 spirales) à 120° pour assurer l’immobilisation des trois mors doux dans leur position d’alésage sur la machine (étoile à diamètre variable). Il existe d’autres systèmes plus sophistiqués agissant par « pincement » (plus chers !).

Mors durs : mâchoire en acier durci pour serrer avec force une pièce brute.

- Ils existent en « intérieur » (dits « à l’endroit »), (mais peuvent ils peuvent serrer en extérieur jusqu’à un certain diamètre).

- Ils existent en « extérieur » (dits « à l’envers ») uniquement en serrage extérieur.

Ils sont généralement livrés avec le mandrin du tour (2 x 3 mors).

Mors doux : mâchoire dont la partie en contact avec la pièce est en métal non durci pour serrer plus délicatement et plus précisément (concentricité avec l’axe de la broche) une pièce déjà usinée et/ou déformable.

C’est :

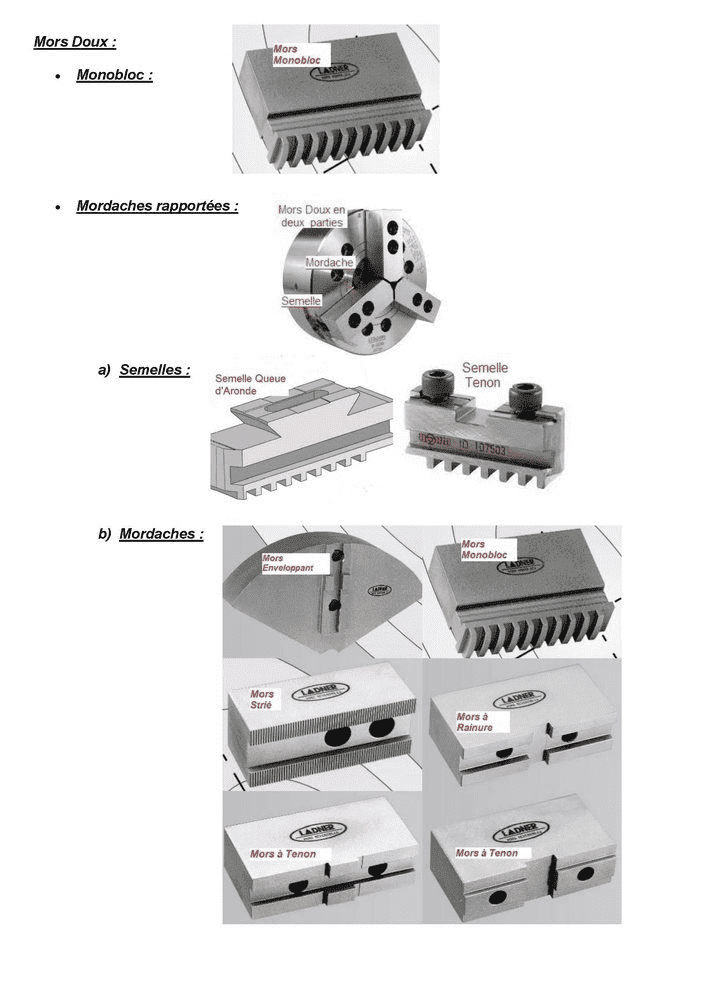

- soit une pièce monobloc (spécifique au mandrin), à laquelle on donnera une forme épousant celle de la pièce

- soit un ensemble de deux pièces, une semelle en métal durci (spécifique au mandrin) sur laquelle on fixe une partie (la mordache) en métal non durci dont la forme épousera celle de la pièce. (cette dernière pièce est facilement et économiquement remplaçable).

Opération : Réalisation d’une surface élémentaire, faite sans démontage de la pièce, avec un seul outil.

Phase : Ensemble des opérations d’usinage réalisées sur une même machine sans démontage de la pièce.

(Ex. Surfaçage, Tournage, Rectification).

Reprise : On appelle « reprise » le fait de mettre la pièce sur la machine dans une autre position, soit pour continuer l’usinage, soit parce que la pièce à été usinée auparavant et qu’elle doit être modifiée, soit parce que sa forme et/ou ses dimensions l’imposent sur cette machine.

Rondelle : Disque mince souvent utilisé comme « étoile » à diamètre fixe.

Sous-phase : Ensemble des opérations d’usinage réalisées sur une même machine sans démontage de la pièce avec UN outil.

(Ex. centrage, perçage, alésage).

Surépaisseur : quantité de matière laissée sur une surface de la pièce entre l’usinage « ébauche » et l’usinage « finition ». On cherche à laisser le minimum pour que l’opération de finition soit rapide, pour que l’outil de finition s’use le moins possible et pour que les efforts de coupe soient les plus faibles possibles.

L’auteur

Pussy

Retraité de l’éducation nationale

Site web :

http://www.aqua-d-elle.fr/

- Affûtage manuel des forêts - 16 octobre 2021

- Liaison outil machine - 16 octobre 2021

- Réglage d’une broche à paliers lisses monobloc - 16 octobre 2021