Si vous ne trouvez pas de semelles sur lesquelles fixer des mordaches adaptées à votre mandrin, vous pouvez vous les fabriquer sans trop de peine.

1) Méthode utilisée :

2) Méthode générale :

Le démontage du mandrin est nécessaire pour relever les dimensions de la spirale et pour ajuster les semelles dans les rainures du mandrin (la spirale gênerait cette opération).

Prévoir la fixation des mordaches sur les semelles lors de leur fabrication !

Relever la forme de la spirale :

Plusieurs solutions s'offrent à vous :

Exemple d'un scan :

Après mise à l'échelle 1:1,

Recherche des profils approchés :

Lorsqu'une dent de la semelle est introduite dans le mandrin, l'intrados de la dent (la partie concave) doit s'accorder avec l'extérieur de la spirale à sont début (là où la spirale a le plus grand rayon de courbure).

Lorsque la semelle est au centre du mandrin, l'extrados de la dent (la partie convexe) doit s'accorder avec l'intérieur de la spirale (là où la spirale a sont plus petit rayon de courbure).

Il faut dont trouver les rayons des cercles qui s'ajustent au mieux à la portion de la spirale dans la zone où se trouvent les mors.

Il faut tracer :

Matériel nécessaire à l'usinage :

Vous aurez besoin de :

Le montage :

À la base, un disque comportant une rainure décentrée et pouvant recevoir la semelle.

Il faut prévoir un blocage de la semelle dans la rainure, aussi bien verticalement sur le fond de la rainure que latéralement (contre le flanc de référence).

Il peut être intéressant d'envisager une cale d'épaisseur pour ajuster le desaxage (s'il est différent entre les deux relevés faits en 2) ).

Le placage vertical peut être fait par une simple bride,

Le placage latéral peut être fait par une vis ou par un coin. En ce cas, une bride seule peut assurer le placages de la semelle et du coin moyennant un palonnier.

J'ai prévu deux rainures frontales correspondant aux deux rayons trouvés précédemment pour faciliter le positionnement de la fraise.

Une butée est nécessaire pour positionner axialement la semelle pour chacune de ses dents à l'aide de cales.

Il faudra aussi prévoir :

Je conseille d'usiner les dents sur les 3 semelles AVANT d'usiner les bouts :

Une fois les dents usinées, placer les semelles dans le mandrin, serrer un martyr, usiner un alésage à l'intérieur des trois semelles et tourner l'extérieur.

Ces deux usinages vous permettront de finir facilement et parfaitement les extrémités de vos 3 semelles.

Il vous restera à fabriquer les mordaches et à réaliser l'interface entre les semelles et les mordaches .

Cela peut donner ça sur un petit mandrin :

Je prête volontiers mon montage (qui n'est prévu QUE pour le petit rayon (l'extrados des dents), mais qui a donné satisfaction même en n'usinant que UN rayon !

Méthode générale :

Je remercie Celtic14 pour sa contribution à l'article puisqu'il est à l'origine du document qui suit :

Remarques :

En usinant l'intérieur, vous aurez un repère de longueur pour usiner l'extrémité à 120°.

voir la méthode que j'ai utilisée.

1) Méthode utilisée :

2) Méthode générale :

- Démonter le mandrin.

- Relever la forme de la spirale.

- Rechercher les cercles approchant le profil.

- Rassembler le nécessaire pour usiner.

- Fabriquer un montage d'usinage.

Le démontage du mandrin est nécessaire pour relever les dimensions de la spirale et pour ajuster les semelles dans les rainures du mandrin (la spirale gênerait cette opération).

Prévoir la fixation des mordaches sur les semelles lors de leur fabrication !

Relever la forme de la spirale :

Plusieurs solutions s'offrent à vous :

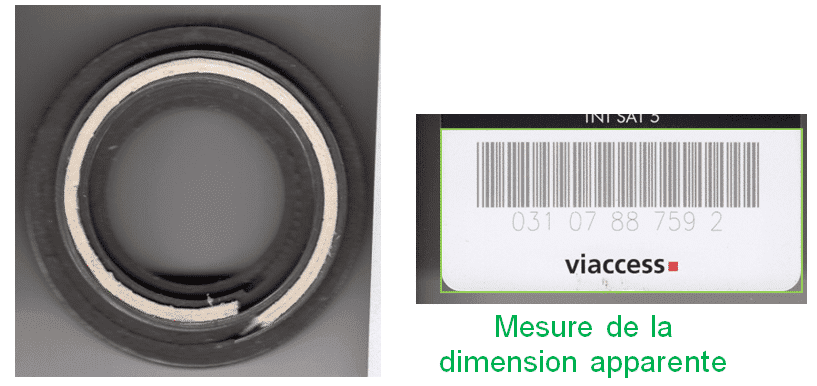

- La (re)tracer avec un logiciel à partir des dimensions relevées sur l'existant.

- Prendre une photo (sans déformation) de la spirale.

- "Remplir" le creux avec un matériau contrastant (carton ou plastique s'insérant dans le creux ou pâte à modeler), araser au niveau de la bosse et scanner.

Exemple d'un scan :

Après mise à l'échelle 1:1,

Recherche des profils approchés :

Lorsqu'une dent de la semelle est introduite dans le mandrin, l'intrados de la dent (la partie concave) doit s'accorder avec l'extérieur de la spirale à sont début (là où la spirale a le plus grand rayon de courbure).

Lorsque la semelle est au centre du mandrin, l'extrados de la dent (la partie convexe) doit s'accorder avec l'intérieur de la spirale (là où la spirale a sont plus petit rayon de courbure).

Il faut dont trouver les rayons des cercles qui s'ajustent au mieux à la portion de la spirale dans la zone où se trouvent les mors.

Il faut tracer :

- l'emplacement d'un mors au début de la spirale et trouver le rayon du cercle s'approchant au mieux de la spirale (à l'extérieur) et mesurer le désaxage :

- l'emplacement d'un mors à la fin de la spirale et trouver le cercle qui s'approche au mieux de la spirale (à l'intérieur) et mesurer le désaxage :

Matériel nécessaire à l'usinage :

Vous aurez besoin de :

- Un montage permettant la mise en position de la semelle et :

- d'une fraiseuse équipée d'un plateau tournant

- ou d'un tour équipé d'un plateau tournant vertical

- ou d'un tour dont on peut "piloter" la rotation de la broche (par un système roue et vis sans fin ou par la rotation de la barre d'avance ou de la vis mère et d'un jeu de pignons) et équipé d'une broche de fraisage.

Le montage sera centré sur le plateau.

La semelle à usiner sera positionnée dans une rainure.

L'axe de la rainure sera déporté de l'axe du plateau (du montage) et la semelle occupera autant de positions distantes du centre qu'il y aura de dents.

La semelle sera immobilisée sur le montage pour chaque usinage (intrados et extrados).

Le montage :

À la base, un disque comportant une rainure décentrée et pouvant recevoir la semelle.

Il faut prévoir un blocage de la semelle dans la rainure, aussi bien verticalement sur le fond de la rainure que latéralement (contre le flanc de référence).

Il peut être intéressant d'envisager une cale d'épaisseur pour ajuster le desaxage (s'il est différent entre les deux relevés faits en 2) ).

Le placage vertical peut être fait par une simple bride,

Le placage latéral peut être fait par une vis ou par un coin. En ce cas, une bride seule peut assurer le placages de la semelle et du coin moyennant un palonnier.

J'ai prévu deux rainures frontales correspondant aux deux rayons trouvés précédemment pour faciliter le positionnement de la fraise.

Une butée est nécessaire pour positionner axialement la semelle pour chacune de ses dents à l'aide de cales.

Il faudra aussi prévoir :

- trois jeu de cales : 0 mm (1 mm), pas/3 (pas/3 + 1) et 2 pas/3 (2 pas/3 + 1).

- Cales selon le nombre de dents.

- Une cale pour positionner la première dent, selon le N° du mors et selon le coté de la dent qui est usiné (intrados ou extrados).

Je conseille d'usiner les dents sur les 3 semelles AVANT d'usiner les bouts :

Une fois les dents usinées, placer les semelles dans le mandrin, serrer un martyr, usiner un alésage à l'intérieur des trois semelles et tourner l'extérieur.

Ces deux usinages vous permettront de finir facilement et parfaitement les extrémités de vos 3 semelles.

Il vous restera à fabriquer les mordaches et à réaliser l'interface entre les semelles et les mordaches .

Cela peut donner ça sur un petit mandrin :

Je prête volontiers mon montage (qui n'est prévu QUE pour le petit rayon (l'extrados des dents), mais qui a donné satisfaction même en n'usinant que UN rayon !

Méthode générale :

Je remercie Celtic14 pour sa contribution à l'article puisqu'il est à l'origine du document qui suit :

Remarques :

- Une petite fraise 2T convient tout aussi bien pour usiner les rainures sans devoir ébaucher (voir 1°), surtout sur une petite fraiseuse.

- Il n'est pas utile d'usiner avec un décalage d'1/3 de pas entre les trois mors (points 3° et 4°) (voir ci-après).

- Pour obtenir le décalage (1/3 pas) et avoir la position du bout au centre, monter les trois mors sur le mandrin et placer une étoile au fond des mors. Serrez.

En usinant l'intérieur, vous aurez un repère de longueur pour usiner l'extrémité à 120°.

voir la méthode que j'ai utilisée.